Ներածություն

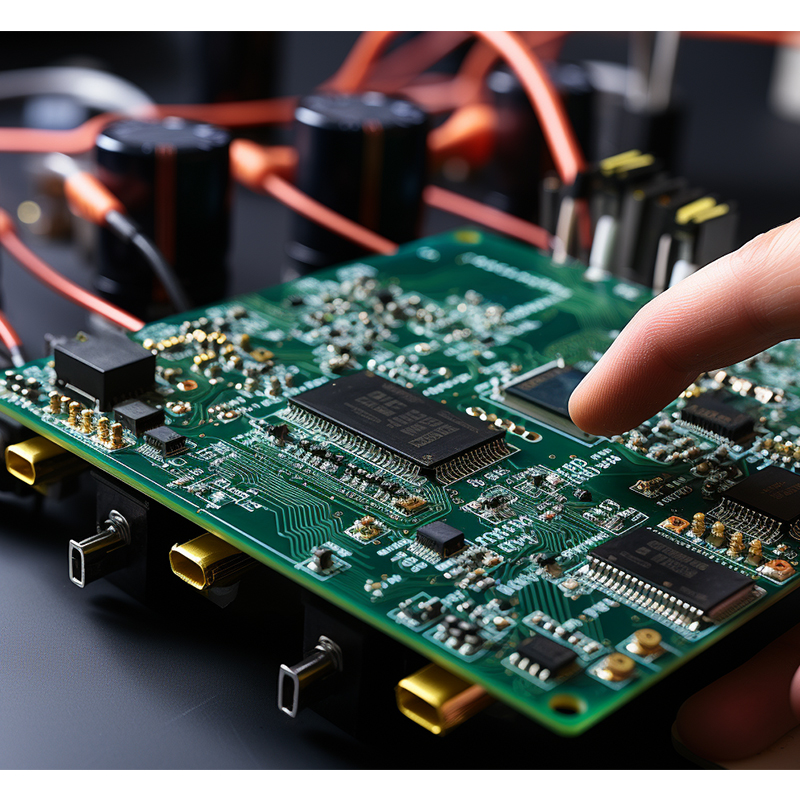

Բարի գալուստ մեր համապարփակ ուղեցույց ընդհանուր խնդիրների վերաբերյալ, որոնք կարող են առաջանալ տպատախտակները զոդելիս:Զոդումը կարևոր գործընթաց է էլեկտրոնային սարքերի արտադրության մեջ, և ցանկացած խնդիր կարող է հանգեցնել սխալ միացումների, բաղադրիչների խափանումների և արտադրանքի ընդհանուր որակի նվազմանը:Այս բլոգային գրառման մեջ մենք կքննարկենք տարբեր խնդիրներ, որոնք կարող են առաջանալ տպատախտակի զոդման ժամանակ, ներառյալ PCB-ի բացումը, բաղադրիչների սխալ դասավորվածությունը, զոդման խնդիրները և մարդկային սխալները:Մենք նաև կկիսվենք անսարքությունների վերացման արդյունավետ խորհուրդներով, որոնք կօգնեն ձեզ հաղթահարել այս մարտահրավերները և ապահովել հուսալի զոդում ձեր էլեկտրոնիկայի հավաքման գործընթացում:

1. PCB բաց միացում. պատճառներ և լուծումներ

Տախտակների զոդման ամենատարածված խնդիրներից մեկը բաց միացումն է, որը թերի կամ բացակայող կապ է PCB-ի երկու կետերի միջև:Այս խնդրի հիմնական պատճառները վատ զոդման միացումներն են կամ կոտրված հաղորդիչ հետքերը PCB-ի վրա:Այս խնդիրը լուծելու համար հաշվի առեք հետևյալ լուծումները.

- Ստուգեք զոդման հոդերը.Զգուշորեն ստուգեք յուրաքանչյուր զոդման միացում՝ չամրացված կամ թերի կապերը հայտնաբերելու համար:Եթե որևէ անսարքություն հայտնաբերվի, հոդը վերամշակեք՝ օգտագործելով համապատասխան զոդման տեխնիկա:

- Ստուգեք PCB դիզայնը.Ստուգեք PCB-ի դիզայնը շղթայի դասավորության, հետքերի անբավարար տարածության կամ սխալ երթուղման հետ կապված ցանկացած խնդիրների համար:Ուղղեք դիզայնը՝ բաց միացման խնդիրներից խուսափելու համար:

- Կատարեք շարունակականության թեստ.Օգտագործեք մուլտիմետր՝ շղթայի հետքերում ցանկացած ընդհատում հայտնաբերելու համար:Կենտրոնացեք տուժած տարածքների վրա և անհրաժեշտության դեպքում վերամշակեք այդ կապերը:

2. Բաղադրիչների սխալ դասավորություն. անսարքությունների վերացման ուղեցույց

Բաղադրիչների սխալ դասավորվածությունը կամ հեռավորությունը կարող է հանգեցնել արտադրական թերությունների և էլեկտրոնային սարքի խափանումների:Ահա մի քանի գործնական խորհուրդներ սխալ դասավորության խնդիրները լուծելու համար.

- Կատարեք տեսողական ստուգում.Ստուգեք PCB-ի ամբողջ հավաքածուն և ստուգեք յուրաքանչյուր բաղադրիչի տեղադրությունն ու հավասարեցումը:Գտեք ցանկացած բաղադրիչ, որը թեքված է, դիպչում է հարակից մասերին կամ սխալ դիրքավորված է:Զգուշորեն կարգավորեք դրանք՝ օգտագործելով համապատասխան գործիքները:

- Ստուգեք բաղադրիչի բնութագրերը.Ստուգեք տվյալների թերթիկները և բաղադրիչների բնութագրերը՝ հավաքման ընթացքում ճշգրիտ դիրքավորումն ու կողմնորոշումն ապահովելու համար:Բաղադրիչի սխալ տեղադրումը կարող է առաջացնել ֆունկցիոնալ խնդիրներ:

- Օգտագործեք ջիլեր և հարմարանքներ.Ջոկերի, հարմարանքների և կաղապարների օգտագործումը կարող է բարելավել բաղադրիչների տեղադրման ճշգրտությունն ու հետևողականությունը:Այս գործիքներն օգնում են հարթեցնել և ապահովել բաղադրիչները ճիշտ դիրքում՝ նվազագույնի հասցնելով սխալ դասավորության հավանականությունը:

3. Եռակցման խնդիրներ. ընդհանուր թերությունների վերացում

Զոդման խնդիրները կարող են լրջորեն ազդել տպատախտակի զոդման աշխատանքի և հուսալիության վրա:Եկեք ուսումնասիրենք մի քանի ընդհանուր զոդման թերություններ և դրանց վերացման հետ կապված խորհուրդներ.

- Խանգարված զոդման միացումներ.Դա տեղի է ունենում, երբ հովացման գործընթացում զոդված կապը խաթարվում է:Զոդման միացման միջամտությունը կանխելու համար համոզվեք, որ բաղադրիչը և PCB-ն անշարժ մնան զոդումից հետո, մինչև զոդն ամբողջությամբ սառչի և ամրանա:

- Սառը զոդում.Սառը եռակցման բծերը առաջանում են եռակցման գործընթացում անբավարար ջերմության պատճառով:Զոդումը կարող է պատշաճ կերպով չկապվել, ինչը հանգեցնում է էլեկտրական և մեխանիկական վատ միացման:Զոդման ժամանակ օգտագործեք բավարար ջերմություն և ստուգեք, որ զոդը սահուն հոսում է՝ ծածկելով բաղադրիչի լարերը և բարձիկները:

- Զոդման կամուրջ.Զոդման կամուրջը տեղի է ունենում, երբ ավելցուկային զոդումը չնախատեսված կապ է ստեղծում երկու հարակից կապոցների կամ բարձիկների միջև:Զգուշորեն ստուգեք յուրաքանչյուր միացում և հեռացրեք ավելցուկային զոդումը զոդման գործիքով կամ զոդման մետաղալարով:Համոզվեք, որ կապումների և բարձիկների միջև կա պատշաճ բացվածք՝ ապագայում կամրջելը կանխելու համար:

- Պայուսակի վնաս.Զոդման ժամանակ գերտաքացումը կարող է վնասել PCB բարձիկները՝ ազդելով էլեկտրական միացումների վրա:Նախազգուշական միջոցներ ձեռնարկեք՝ բարձիկների երկարատև ազդեցությունից խուսափելու համար:

4. Մարդկային սխալ. Եռակցման սխալների կանխարգելում

Չնայած ավտոմատացման առաջընթացին, մարդկային սխալը մնում է եռակցման թերությունների զգալի պատճառ:Ահա որոշ նախազգուշական միջոցներ՝ սխալները նվազագույնի հասցնելու համար.

- Ուսուցում և հմտությունների զարգացում.Համոզվեք, որ ձեր աշխատակիցները պատշաճ պատրաստված են և արդիական են եռակցման վերջին ընթացակարգերի և տեխնիկայի վերաբերյալ:Հմտությունների զարգացման շարունակական ծրագրերը բարձրացնում են նրանց փորձը և նվազագույնի հասցնում մարդկային սխալները:

- Ստանդարտ գործառնական ընթացակարգեր (SOPs).Իրականացնել SOP-ներ, որոնք հատուկ են տպատախտակների զոդման գործընթացին:Այս ստանդարտացված ուղեցույցները կօգնեն պարզեցնել գործողությունները, նվազագույնի հասցնել տատանումները և նվազեցնել սխալները:

- Որակի վերահսկման ստուգումներ.Ներառեք խիստ որակի հսկողության ստուգումներ եռակցման ողջ ընթացքում:Անցկացրեք կանոնավոր ստուգումներ և անհապաղ շտկեք խնդիրները, եթե դրանք հայտնաբերվեն:

Եզրակացություն

Շղթայական տախտակի զոդումը էլեկտրոնիկայի արտադրության կարևոր մասն է:Հասկանալով հնարավոր խնդիրները, որոնք կարող են առաջանալ այս գործընթացի ընթացքում, դուք կարող եք նախաձեռնող քայլեր ձեռնարկել դրանք կանխելու համար:Հիշեք, որ ստուգեք զոդման միացումները, ճշգրտորեն հավասարեցրեք բաղադրիչները, անհապաղ լուծեք զոդման թերությունները և ձեռնարկեք նախազգուշական միջոցներ մարդկային սխալները կանխելու համար:Այս ուղեցույցներին հետևելը կօգնի ձեզ հաղթահարել այս մարտահրավերները և ապահովել եռակցման հուսալի և որակյալ գործընթաց:Ուրախ զոդում:

Հրապարակման ժամանակը՝ հոկտ-23-2023

Ետ